CAE 컨퍼런스 2021 발표 내용 정리 (2)

‘CAE 컨퍼런스 2021’이 지난 11월 12일 수원컨벤션센터에서 진행됐다. ‘제3회 스마트공장구축 및 생산자동화전’의 부대행사로 열린 이번 CAE 컨퍼런스는 ‘디지털 트윈과 VPD를 위한 시뮬레이션’을 주제로, CAE 기술을 중심으로 제품 개발의 새로운 패러다임을 제시하고 있는 디지털 트윈(Digital Twin)과 VPD(Virtual Product Development : 가상 제품 개발)를 집중 조명했다. ■ 정수진 편집장

두산공작기계는 자동차, IT, 에너지, 항공 등 다양한 수요산업에서 필요로 하는 공작기계 장비를 개발하고 있다. 지금까지 400 종 이상의 장비를 개발했고 매년 20~30종의 신제품을 개발하고 있는데 정확성, 생산성, 유연성과 함께 수요산업에 따라 다양한 요구사항을 충족하는 제품을 빠르게 개발하는 것이 중요하다고 한다.

두산공작기계 선행기술팀의 이강재 부장은 “고객이 요구하는 제품의 퍼포먼스를 적절한 가격에 빠르게 제공하는 QCD(품질, 비용, 딜리버리)를 달성하기 위해서 VPD와 함께 프론트로딩의 개념이 적극 도입되어야 할 것으로 보고 있다”고 전했다.

두산공작기계는 설계 최적화를 위한 VPD에 초점을 두고 있다. 메카트로닉스 시스템인 공작기계의 통합 시뮬레이션 및 디지털 트윈을 통해 성능을 최적화하고 생산제조를 위한 공작기계의 제품 경쟁력을 높인다는 것이다. 두산공작기계는 실물 프로토타입을 활용한 시험 과정을 시뮬레이션으로 대신해, 설계 최적화와 함께 비용 절감과 빠른 공급이 가능할 것으로 보고 있다.

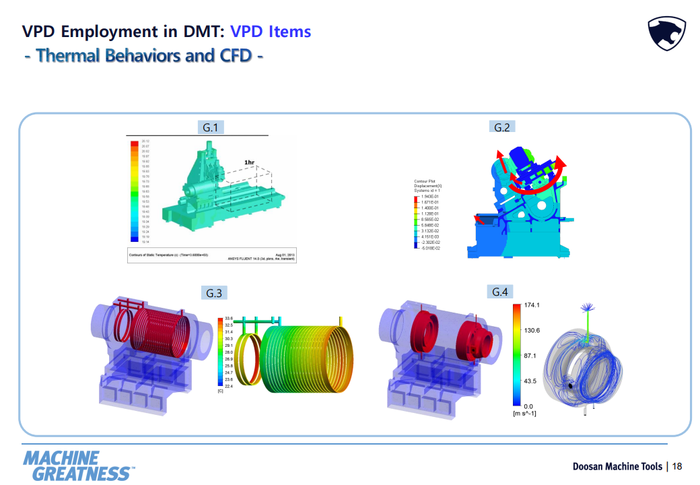

이강재 부장은 “시뮬레이션을 활용하는 목적은 제품 개발의 효율을 높이는 것뿐 아니라 사용자가 원하는 성능과 품질 목표를 빠르게 충족하는 데에도 있다”고 설명했다. 두산공작기계는 이를 위해 연성해석과 통합 시뮬레이션 활용을 추진하고 있다. 예를 들면, CFD(전산유체역학)로 공작기계 내외부의 발열 현상을 파악하고 구조해석과 연계해 장비의 열변형을 보정하는 식이다. 또한 생산성을 결정하는 정밀도를 확보하기 위해 동역학을 결합해서 잔류 진동이나 가감속 특성 등을 평가하는 체계도 마련하고 있다.

▲ 두산공작기계 이강재 부장은 “설계 최적화를 위한 VPD에 초점을 두고, 통합 시뮬레이션 및 디지털 트윈을 통해 공작기계의 제품 경쟁력을 높이고 있다”고 전했다.

이런 시뮬레이션 활용은 수요산업에 따라서 다양하게 적용될 수 있다. 부품 수가 많고 일체화된 부품의 형상이 복잡한 항공산업의 경우 동시 5축 가공의 안전성을 높이는 것을 중심으로 통합 시뮬레이션을 적용했다. 정확한 형상과 표면 품질이 중요한 정밀금형 분야에서는 표면 처리를 위한 열변위 해석이나 진동을 줄여 표면 조도를 높일 수 있는 구조해석을 중심으로 대응한다.

이전의 CAE 프로세스가 프로토타입을 바탕으로 평가하고 일부 부족한 점을 해석으로 확인하는 방식이었다면, 현재는 기본 설계나 상세 설계 단계에서 시스템 레벨의 해석을 진행하고, 여기서 필요한 부분을 최적화하는 프로세스로 옮겨왔다. 두산공작기계는 향후 핵심 부품 레벨의 시뮬레이션이나 개념 설계를 위한 1D 시뮬레이션 방법론을 개발할 계획이다.

이강재 부장은 “앞으로 가상 검증을 위한 3D 모델 외에 실험 모델이나 경험, 노하우 등을 체계적으로 데이터화하고, 가상 모델의 신뢰 수준에 대한 이해를 바탕으로 개발 시점에 맞게 적용하는 것이 중요할 것으로 본다”고 전했다.

또한 디지털 트윈은 제품 개발 과정의 가상 검증뿐 아니라 제품 사용 단계의 추적 유지보수에도 활용 가능할 것으로 보인다. 제품 기획 단계에서는 기존에 개발된 비슷한 장비의 디지털 트윈을 검토해 개발의 방향성을 제시할 수 있다. 한편 센서로 수집한 장비의 운용 데이터를 디지털 트윈에 반영해 최적화된 가공 조건을 사용자에게 제안할 수도 있을 것이다.