공용화 표준화 효과 사례

지난 호에서는 수작업 중심 부품관리 프로세스의 문제점 해결 방안인 ▲제품사양관리 체계 수립 ▲부품사양관리 체계 수립 ▲통합설계 및 검증강화 ▲설계변경관리 체계 개선 ▲M-BOM 관리 체계 개선 ▲호기별 BOM 관리 등 6대 추진 과제 및 그 개선 방향을 살펴 보았다. 이번 호에서는 6대 추진 과제를 도입한 회사의 사례 및 각 회사가 얻는 효과를 확인해 보겠다.

■ 조대승 | PSK에서 PLM 기획업무를 담당했으며, 현재 UDS의 PLM 담당 이사이다.

이메일 | dscho@udsystems.co.kr

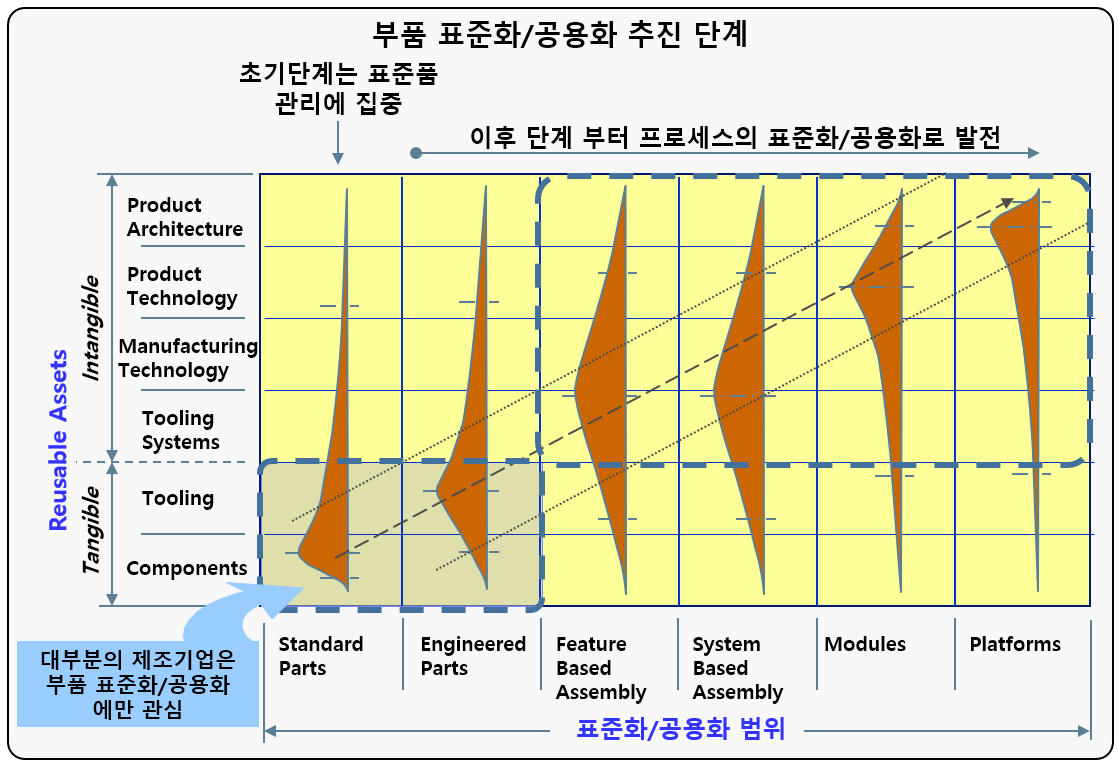

<그림 1>은 제한적이고 수작업에 의존하는 표준부품 관리에서 제품 구조, 플랫폼 및 모듈 공용화 단계로 발전해가는 단계를 보여준다.

그림 1. 부품 표준화/공용화 추진 단계

부품 공용화 프로젝트를 수행했던 대부분의 기업들은 임의적이며 수작업으로 사전에 선정한 공용 부품 및 표준 부품을 강제로 라이브러리화하고 한 폴더에 저장하여 재사용을 강제하는 것을 목표로 구현해 왔다. 표준 부품 활용 수준의 1단계 표준화는 부품 생성, 도면 생성, 설계 변경 그리고 해당 부품 구성이 다시 사양관리 시스템을 통하여 ERP와 연계되는 시스템을 구축하는 것이다. 이를 통해 단기적으로 표준 부품 및 공용 부품의 사용률은 향상되나, 시간이 지나면서 설계 변경을 통해 신규 유사 부품이 급격하게 증가한다.

부품의 표준화 및 공용화의 영향도는 다음과 같다.

■ 원자재/부품 원가 절감은 즉각적인 현장 업무 개선 및 구매 비용 절감을 유도

■ 표준화/공용화 효과는 재무 및 운영 관리 측면에서 즉각적이고 지속적인 성과로 나타남

■ 공급망(Supply Chain)과 관련된 개발부터 조달까지의 업무방식은 원가 최적화 방향에 영향을 받음

■ 부품 최적화는 부품의 재사용, 공유(공용화), 부품의 대체 유형으로 구현됨

■ 공급업체와의 관계 형성(Supplier Network)은 협력자 관계(Collaborative/Partnership Model)로 발전