중국 항공과학산업과 하얼빈 인민정부의 주최로 항공 3D 프린팅 국제 회의 및 전시회가 개최되었다. 행사에서는 ‘혁신을 바탕으로 통합적인 개발’을 주제로 3D 프린팅 소재, 장비, 공정 응용 기술이 소개되었으며, 500여 명 이상의 전문가가 참여하여 현재의 개발 현황, 미래의 AM 트렌드, 급격하게 발전을 하는 AM 산업 분야에 대해서 활발한 토의를 진행했다.

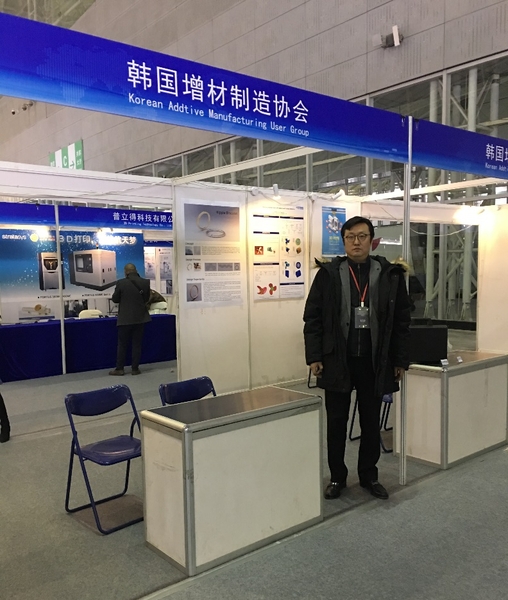

■ 주승환 | KAMUG(Korean Additive manufacturing User Group, 한국 AM 3D 프린팅 유저 그룹) 회장으로 산업부 및 미래부의 3D 프린팅 기술 로드맵 수립위원이다. 네이버 카페 한국 3D 프린터 유저그룹을 운영하고 있으며 오픈소스 3D 프린터 윌리봇을 개발한 바 있다.

항공 3D 프린팅 국제 회의 및 전시회가 중국 항공과학산업과 하얼빈 인민정부의 주최로 개최되었다. ‘혁신을 바탕으로 통합적인 개발’을 주제로 3D 프린팅 소재, 장비, 공정 응용 기술이 소개되었으며, 전시는 1만㎡ 규모의 전시장에서 진행됐다.

전시에는 중국의 민항기 회사인 COMAC, 중국 과학원의 금속소재 연구소, 지멘스, 트럼프, BEAM, 레니쇼, 머티리얼라이즈가 참여하고, 중국의 각 지역 베이징, 상하이, 광동, 후난, 허베이, 산동에서 모든 중국 업체가 참가했다. 특히 행사에서는 500여 명 이상의 전문가가 참여하여 현재의 3D 프린팅 개발 현황, 미래의 AM 트렌드, 급격하게 발전을 하는 AM 산업 분야에 대해서 활발한 토의를 하였다.

▲ 엄청나게 많은 인원이 모여 성황리에 개최되었다.

▲ 자리 뒷부분까지 꽉 찬 상태로 진행되었다.

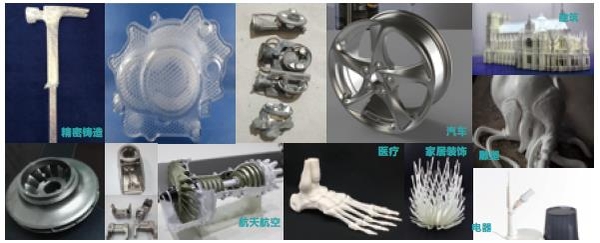

중국은 2017년 시장 규모가 1조원에 육박하고 있고 2020년까지 3조원의 시장을 창출할 예정이며, 중국에서 제작하는 인공위성의 60% 이상의 부품을 3D 프린팅으로 생산하고 있다. 또한 자동차 부분에 3D 프린팅 기술을 활발하게 적용하고 있는 것이 특징이다.

필자는 중국 하얼빈 정부와 중국 학회의 초청으로 주제 강연과 전시회에 KAMUG 부스를 마련해서 국내외에 우리나라를 소개하고, 국제 협력을 추진했다. 또한 하얼빈 빙등 축제 개막식에 초대되었다.

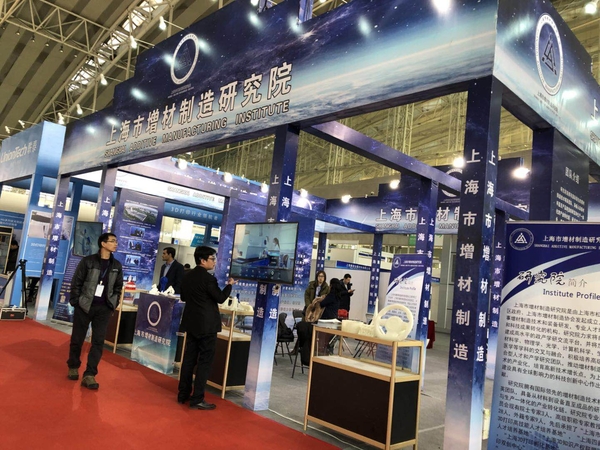

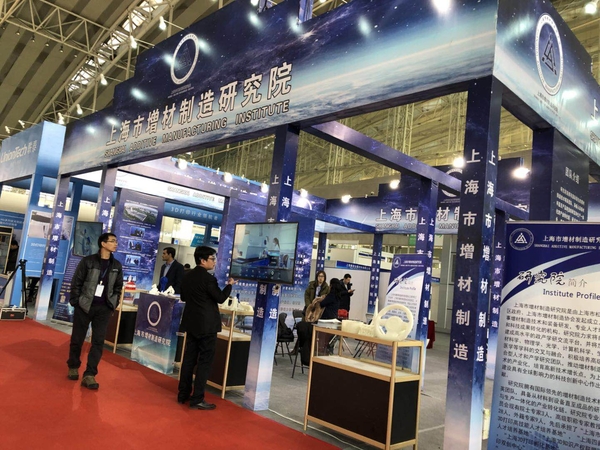

전시장에는 많은 장비, 소재, 서비스 업체가 나왔고, 중국 상해 3D 프린팅 연구원과 중국 민항기 제작 회사인 COMAC의 부스가 단연 돋보였다.

▲ 중국 상해 적층제조 연구원, 적층 제조에 대한 종합적이고 체계적인 연구가 이루어지고 있는 곳으로

우리나라에도 이런 연구원이 있어야 한다. 현재 울산에서 진행 중이다.

▲ 중국의 대표적인 항공기 제작 회사인 COMAC은 최근에 발표한 중국 자체의 민항기를 제작했다.

부스에는 중국이 제작 중인 민항기의 모델이 전시되었다. 많은 부품이 3D 프린팅으로 제작한 것이 특징이다.

소재, 장비, 서비스 분야에서는 이미 한국을 앞질러 가고 있다. 이제는 중국을 쫓아가는 것이 불가능하다는 것을 느꼈다. 항공 분야는 우리보다 4~5년 이상 앞서가고, 실제 적용하고 있고, 기술이 일반 조선, 자동차 분야에 들어가면 우리가 현실적으로 경쟁에서 이기는 것은 힘들 듯 하다는 느낌이 깊게 들었다. 조선 해양 분야에 적극적인 장비 도입과 부품 제작으로 앞서가는 것도 2018년 내에 진행하지 않는다면, 생산 분야에서 우리가 중국을 앞서가는 일은 힘들고 뒤떨어진 미래를 후손들에게 물려주는 것이 명확하고, 4차 산업혁명에서 우리의 역할은 없어진다고 느껴지기까지 하였다.

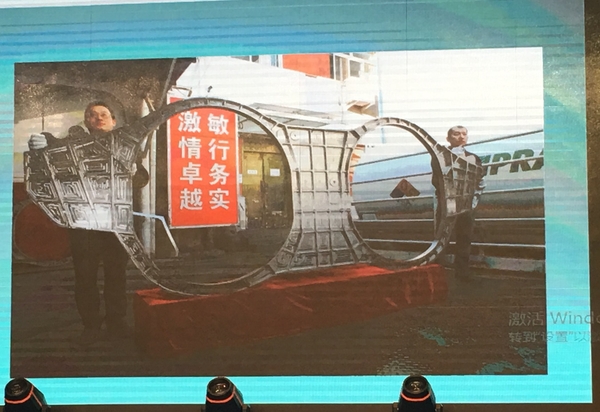

헤이룽지앙 부성장, 하얼빈 부시장이 참석한 가운데, 개최되었고, 부성장이 꼼꼼히 메모를 하면서 기술적인 부분을 체크하는 모습은 우리나라에서는 보기 힘든 장면이었다.

▲ 중국 COSIC 항공 회사에 사용중인 SLS 장비.

왼쪽부터 플라스틱 장비, 소형 메탈 프린터, 대형 메탈 프린터이다.

▲ SLS 프린터로 오른쪽이 SLS 플라스틱 프린터, 왼쪽이 메탈 3D 프린터이다. 중국 E-Plus의 제품이다.

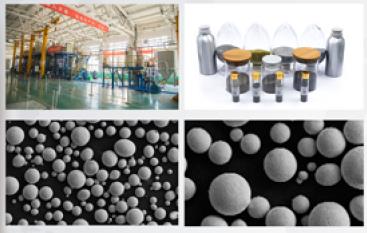

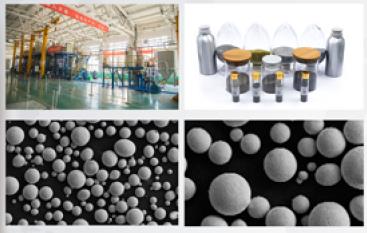

▲ 소재 업체도 많이 참여하였다, 티타늄까지 제작판매가 되고 있다. 중국 지앙수빌로이의 제품이다.

그전에 중국 AMC에서 제작판매를 시작한 이후 많은 업체가 제작 판매를 하고 있다.

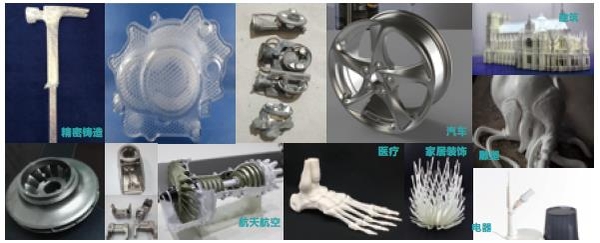

▲ 본격적인 공정 업체도 등장해서, 여러 가지 제품을 서비스하고 있다.

이런 서비스 업체가 보편화되어, 생산에 직접 사용이 되고 있는 것이 인상적이다. 그 회사에서 전시한 제품이다.

필자는 중국 하얼빈 정부의 초청을 받아 주제 강연을 했으며, 중국 TV 매체와 인터뷰를 진행하였다. 특히 선박 프로펠러를 3D 프린터로 제작하여 실제 장착을 하려는 시도, 그리고 세계 최초로 3D 프린팅 배를 만들려는 시도 등을 소개했다.

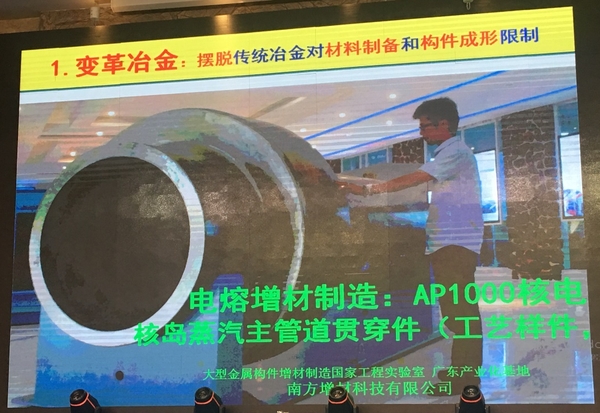

항공 분야에 대한 내용 중 대형 부품의 개발에 대한 것은 이미 개발이 끝나, 생산으로 넘어가고 있는 것을 느꼈다. 우리는 장비를 만들고 이제 무엇을 해볼까 하는 우리나라에 깊은 교훈과 반성을 느끼는 부분이다. 후아밍 왕 교수(베이항 대학, 공정원 원사)의 기조 강연 중 1989년부터 시작해서 1992년 논문 발표로 시작하여, 대형 사이즈의 티타늄의 부품을 실제로 제작하고 중국 항공기에 장착하는 것이 인상적이었다. 중국정부의 전폭적인 지원과 자체의 항공 산업이 있어서 가능함을 느꼈다. 1607㎏을 경량화시켜서 150㎏으로 줄이고, 4m 이상의 레이저 DED 방식으로 개발하여 실제 부품을 제작하는 과정에 대해서 설명하는 것이 인상적이었다. 우리나라에서는 이것이 될까 하는 것을 이미 실현해서 생산에 적용했고, 가공이 어렵고 고가의 금속인 티타늄을 이미 이용해서 제작하는 것을 보니, 우리나라가 중국에 비해서 뒤쳐진 것을 느낄 수 있었다.

▲ 중국 대형 사이즈 티타늄, 비행기 부품 제작 예

▲ 중국 제작 민항기의 날개의 뼈대 연결 부의 티타늄 부품을 3D 프린터로 제작한 예.

실제 적용을 하고 있는 점이 인상적이다.

▲ 항공기에 들어가는 티타늄 특정 부품을 3D 프린터로 대량 생산을 하는 예

이미 중국 정부의 시진핑 주석이 2013년에 새로운 생산 방식으로 나오는 AM을 중국 정부에서 지원하라는 지시가 나온 이후에 전폭적인 지지로 아마도 세계 최고의 대형 사이즈의 기술을 이미 구현하고, 많은 부분을 생산을 하는 것을 느낄 수가 있었다. 최근에는 각 지역별로 3D 프린팅 연구원을 두고 육성을 하는 것이 우리와 다른 모습이다. 각 연구원의 규모가 우리나라 전체의 규모와 비슷한 것이 특징이고, 이런 것이 24개 이상의 성에 하나씩 있으니 우리나라가 정신을 차리고 쫓아가지 않으면 이제는 중국을 따라가는 것은 쉽지 않을 듯하다.

의료 분야의 경우는 아주 발전되어 거의 모든 부분에서 적용되었고, 우리나라처럼 정부 기관이 하는 것이 아니라 상해 교통 병원에서 직접 3D 프린팅 장비, 스웨덴 아르캠(Arcam)의 장비로 티타늄 임플란트를 직접 생산 및 제작해서 바로 시술하는 것이 특징이었다. 우리나라의 경우는 국립 연구소나 기업이 제작하기 때문에 많은 시간이 소요되고, 고가이고, 비효율적이었다. 한국의 경우 700만원이나 하는 임플란트를 직접 제작하니, 거의 실비로 중국인에게 서비스가 되는 것이 아주 인상적이었다. 우리나라의 정부의 지원 방식을 전면 개편하고, 국책 연구소에 있는 장비를 민간에게 이양하거나, 빌려주어서 장비의 효율성을 높이는 것이 중요하다.

현재는 사용률이 현저하게 떨어지고, 실제 무슨 용도에 쓰는지도 모르고 운영을 하는 곳이 많고, 예산이 줄어드니 사용료가 실제 외국보다 현저하게 비싸게 되는 현상까지 벌어지고 있는 것이 우리나라의 현실이다. 실제 정부 예산이 투여된 것에 비해, 효율성이 떨어지고 예산 낭비까지 되고 있는 상황이다. 때문에 중국과 같이 생산에 응용하는 효율적이 활용이 필요하고, 실제적인 접근 방식이 중국에 비해서 떨어진 현실을 바꾸어 우리 후손에게 물려주는 것이 필요하다.

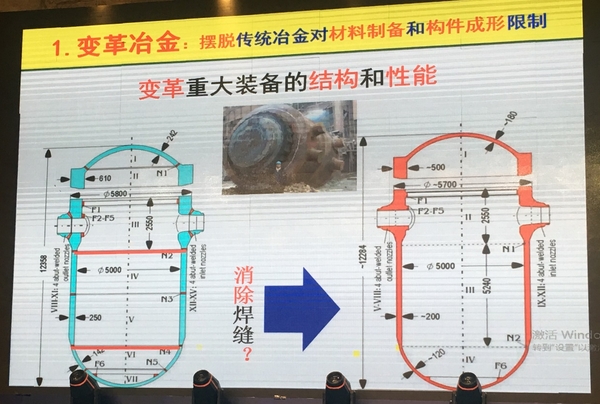

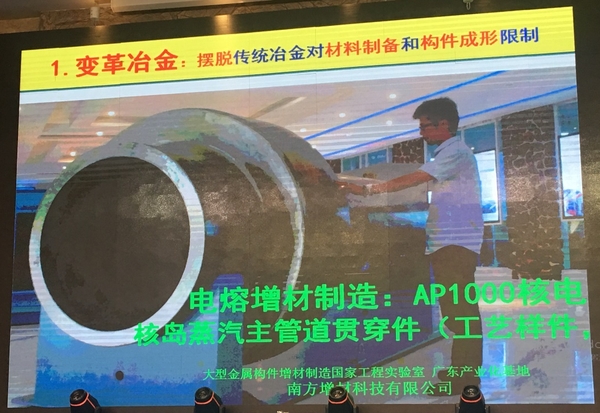

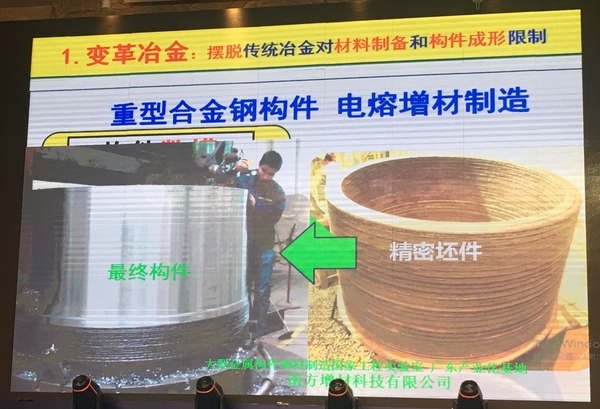

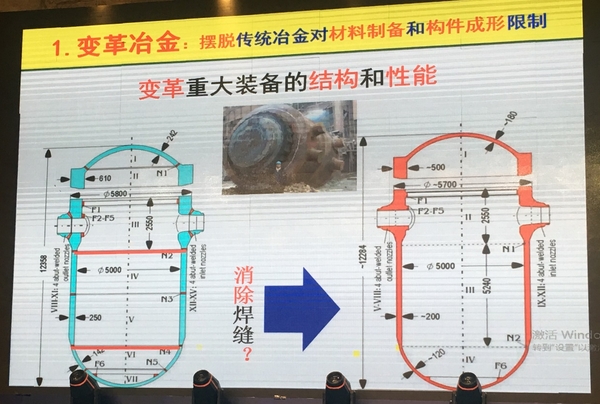

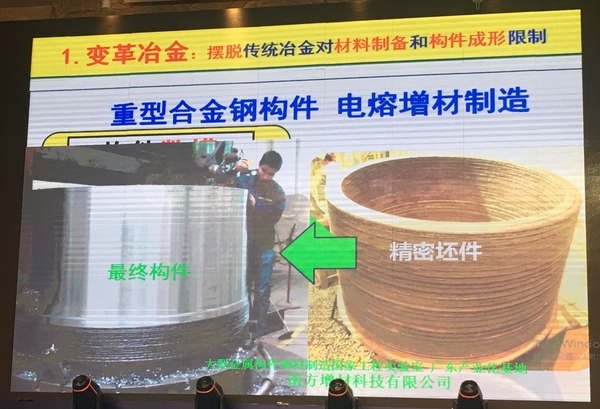

▲ 기존 방식의 부품 생산을 3D 프린팅으로 바꾸었다.

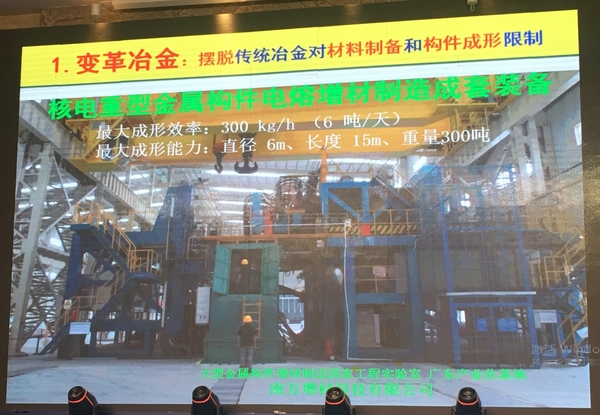

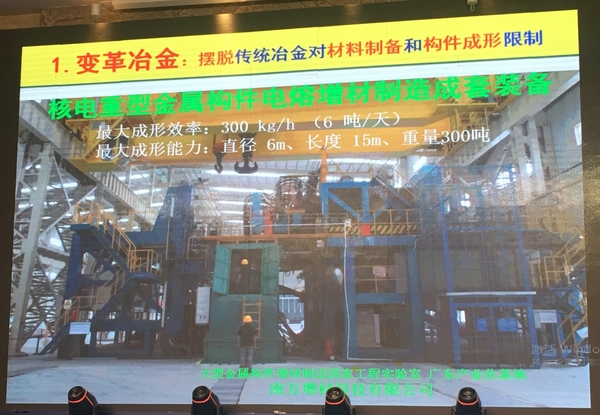

▲ 성형 사이즈가 6×1.5m, 300톤급 300㎏/h로 생산 능력의 장비 완성 및 생산

기사 상세 내용은 PDF로 제공됩니다.