다쏘시스템코리아는 4월 9일 ‘스마트 팩토리 온라인 콘퍼런스’를 통해 경험 기반의 제조 혁신 방안 및 자사의 기술을 소개했다. 이번 콘퍼런스에서는 공정계획, 생산 운영 관리, 현장 커뮤니케이션, 공급망 관리 등 영역에서 단절된 데이터를 디지털 환경으로 모으고, 이를 일관된 흐름으로 연결해 가치를 높일 수 있는 다쏘시스템의 기술이 소개되었다. ■ 정수진 편집장

일관된 디지털 정보의 흐름을 갖춰야

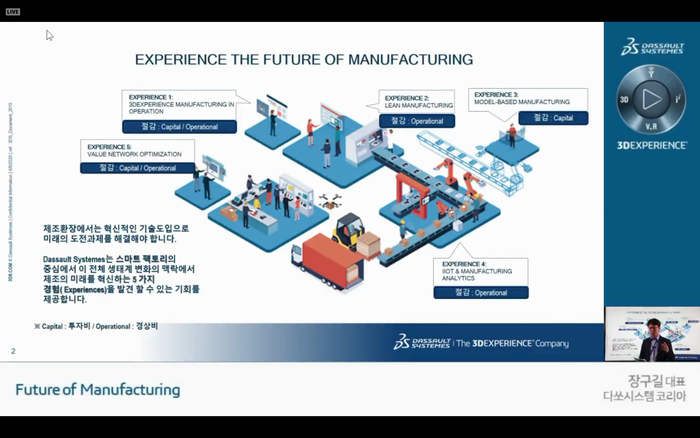

다쏘시스템코리아의 장구길 대표는 “제조업은 다양한 미래 도전과제를 안고 있으며, 이를 해결하기 위해서는 혁신적인 기술을 접목할 필요가 있다”면서, “제조와 관련한 다양한 활동을 동기화하고 효율적으로 운영하는 것이 관건”이라고 설명했다. 기존에 경험으로 만들어진 지식을 디지털 정보로 축적하고, 이를 재사용해 신속한 의사결정 및 가치 창출에 기여할 수 있다는 것이다.

이번 온라인 콘퍼런스에서 다쏘시스템은 ▲구매 경험 ▲린 매니지먼트(lean management) ▲모델 기반의 매뉴팩처링 ▲IIoT(산업 사물인터넷) 및 매뉴팩처링 애널리틱스 ▲가치 네트워크의 최적화 등 다섯 가지 영역에서 제조 혁신을 위한 기술을 짚었다.

▲ 다쏘시스템은 온라인 콘퍼런스를 통해 제조 혁신을 위한 디지털 기술 활용 방안을 소개했다.

과거의 부품 구매 이력을 3D 데이터로 모델링하고 이를 분석하면 투자비용과 경상비용을 줄이는데 활용할 수 있다. “회사의 기간 시스템에서 구매 정보 및 관련 부품의 3D 정보를 함께 분석함으로써 향후 비슷한 부품을 구매할 때나 새로운 담당자가 구매를 진행할 때 최적의 구매 가격대를 발견할 수 있다”는 것이 장구길 대표의 설명이다.

린 매니저먼트는 현장 중심의 개선 활동에 초점을 두고 있다. 다쏘시스템은 현장에서 정보 공유와 협업 및 현장 문제의 해결 등을 위해 칠판에 종이를 붙여 회의하는 대신, 필요한 정보를 디지털화해서 축적하고 커뮤니케이션하는 형태의 솔루션을 제시하고 있다.

제품 생산과 출시 전 단계에서 시뮬레이션을 활용해 현장에서 일어날 수 있는 문제를 해결할 수 있다는 점에는 많은 이들이 공감하지만, 연구소-생산기술-생산 등 조직 사이의 장벽은 시뮬레이션에 필요한 데이터를 마련하는데 있어 어려움으로 작용했다. 장구길 대표는 “다쏘시스템의 3D익스피리언스(3DEXPERIENCE) 플랫폼을 활용하면 연구소에서 만든 설계 데이터를 그대로 활용해 생산에 필요한 M-BOM(매뉴팩처링 BOM)으로 변환하고, M-BOM을 통한 공정 편성과 시뮬레이션, 공정별 작업지시서까지 만들 수 있다”고 전했다.

생산 현장의 운영에서 MES(생산 관리 시스템)의 목표는 생산에서 어떤 문제가 발생하기 전이나 발생했을 때 효과적으로 의사결정을 하기 위한 것이다. 의사결정의 근거로서 연구소나 생산기술 등 다양한 조직에서 생성된 데이터를 효과적으로 연결하는 것이 과제가 되는데, 다쏘시스템은 3D익스피리언스 플랫폼에 IIoT를 접목해 기준 정보의 생성 및 관리부터 기준 정보와 현장의 연결, 설비/장비의 데이터를 효율적으로 연결하고 이를 기반으로 관리 방법을 고민할 수 있는 등의 기능을 선보이고 있다.

공급망 관리(SCM)에 있어서는 가치 네트워크의 관리가 이슈가 된다. SCM은 사업별, 업무별 전략 계획이나 현장 운영의 스케줄링을 최적화하는 등에 활용된다. 또한 공급망은 원자재의 수급, 제품의 생산, 물류를 이용한 배송, 제품의 판매, 관련 인원의 관리 등 여러 영역을 포함하는데, 이를 효과적으로 커버하고 연결하는 것도 중요하게 꼽힌다.

장구길 대표는 “SCM을 성공적인 구축하기 위해서는 최적화 엔진의 성능과 다양한 산업별 특성을 반영한 템플릿뿐 아니라 엔드유저의 유니크한 요구사항을 효과적으로 반영하는 것이 필요하다”면서, “다쏘시스템이 인수한 퀸틱(Quintiq)은 검증된 엔진과 템플릿, 전문가의 노하우를 제공한다”고 소개했다.

디지털 매뉴팩처링의 단계별 솔루션과 사례 소개

다쏘시스템의 이번 온라인 콘퍼런스에서는 디지털 매뉴팩처링을 위한 플래닝, 작업 스케줄 및 공정의 최적화, 생산운영관리, 생산 현장 운영을 위한 디지털 미팅보드, 공급망 관리를 위한 SCPO(Supply Chain Planning and Optimization) 등에 대한 내용이 소개되었다.

공정 계획

생산기술 엔지니어가 공정 계획을 만들기 위해서는 E-BOM(엔지니어링 BOM)을 기반으로 M-BOM(매뉴팩처링 BOM)을 생성하고 공정 계획을 수립한 후 작업지시서를 생성하는 과정을 진행한다.

3D익스피리언스 플랫폼에서는 3D 설계 데이터에서 바로 M-BOM을 정의하거나 템플릿 등 다양한 방법으로 M-BOM을 정의할 수 있다. 3D 환경에서 제품이 만들어지는 과정을 확인하면서 라인별 공정 정의와 작업 순서 정의/리소스 할당 등을 할 수 있으며, 3D 레이아웃에서 공정별 검증 및 조기 이슈 검출이 가능하다. 이후 3D 데이터로 제작된 공정계획 정보 및 작업지시서는 웹 브라우저에서 확인하거나 MES/MOM 솔루션인 아프리소(DELMIA Apriso)에서 확인할 수 있다.

다쏘시스템코리아의 김재민 대표는 “어떤 부품/제품을 어디서 어떻게 만들지, 또한 어떤 리소스를 투입할지를 정의할 때 3D익스피리언스 플랫폼은 데이터를 변환하는 과정 없이 동일한 환경에서 작업할 수 있도록 지원한다”고 소개했다.

▲ 3D 데이터를 기반으로 M-BOM을 정의하고 생산에 필요한 리소스를 할당할 수 있다.

작업 스케줄 및 공정 최적화

가공기계, 부품, 재료, 인력 등 생산에 필요한 리소스가 계속 변화하는 점은 생산계획을 수립하는데 있어 어려움으로 작용한다. 이를 해결하기 위한 프로세스가 작업 스케줄링과 공정의 최적화이다. 납기 일정도 중요한 고려사항이 된다.

오르템(DELMIA Ortems)은 최적 스케줄링을 지원하는 APS(Advanced Planning and Scheduling) 솔루션으로, ERP에서 오는 동적 데이터와 MES에서 오는 MOM(Manufacturing Operations Management) 정보를 받아 스케줄링을 할 수 있다.

이즈파크의 황보율 상무는 “오르템은 플래닝, 스케줄링, 인터페이스 등으로 구성되어 있다. 캐퍼시티(capacity) 플래닝과 재료 리소스 등을 시각적으로 표현하고, 작업 오더를 간트(Gantt) 차트로 구성할 수 있다. 또한 최적 케이스를 찾아 생산에 반영하는 시나리오 시뮬레이션도 지원한다”면서, “엑셀로 만드는 생산계획과 비교해 오르템은 실제 고객 사례를 통해 효과를 입증하고 있다”고 소개했다.

▲ 3D 작업지시서로 작업 내용 및 다양한 정보를 직관적으로 확인할 수 있다.

생산 운영 관리

아프리소는 ‘페이퍼리스 MOM’을 지향한다. 현장에서 작업을 하기 위해서는 ERP 기준의 오더 정보와 디지털 매뉴팩처링에서 만든 프로세스 정보가 필요하다. 이 정보를 조합해 스케줄링을 하고, 현장에 맞는 이벤트를 적용해 재 스케줄링(re-scheduling)을 할 수 있다.

또한, 아프리소는 ERP와 디지털 매뉴팩처링 데이터를 결합한 3D 작업지시서를 생성해 현장에 배포할 수 있다. 3D 작업지시서는 직관적으로 작업 내용을 확인할 수 있는 것이 장점이며, 현장 화면뿐 아니라 작업 지시서에서 다양한 작업 관련 정보를 확인할 수 있다. 다쏘시스템코리아의 이충훈 대표는 “실제로는 전체 생산 현장을 3D 작업지시서로 구현할 경우 데이터 로딩 시간이 걸리는 점 때문에, 초도품 등에 활용하는 것이 합리적일 것”이라고 전했다.

▲ IoT와 연계하면 각 생산장비의 운용상태를 중앙에서 확인 및 관리할 수 있다.

디지털 미팅보드

생산 현장에서 라인 현황을 관리할 때 화이트보드나 현황판을 사용하는 경우가 많은데, 디지털 미팅보드 솔루션인 스리디린(3DLEAN)은 이를 대체할 수 있다. 미리 설정된 회의 시간에 디지털 환경에서 작업자의 출근 상태 및 불량 현황을 확인할 수 있고, 3D 레이아웃으로 작업자별로 작업할 위치를 지정할 수 있다. 또한, 후속 조치 등의 내용은 포스트잇과 같은 형태의 ‘액션’으로 작업자에게 전달할 수 있다.

김재민 대표는 “텍스트뿐 아니라 영상, PDF, 3D 데이터, 웹 페이지 등 다양한 형식의 자료를 회의에 활용할 수 있으며, 현장뿐 아니라 멀리 떨어진 곳에서도 회의에 원격으로 접속할 수 있다”고 설명했다.

▲ 생산현장에서 화이트보드를 대신해 효과적인 회의를 할 수 있는 디지털 미팅보드

공급망 관리

퀸틱은 공급망 계획 및 최적화(Supply Chain Planning and Optimization: SCPO)를 위한 솔루션이다. 회사마다 고유한 수요계획과 공급계획에 기반한 SCPO 프로세스를 갖고 있는데, 퀸틱은 수요 예측, 공급망 관리, 중장기 SCPO 계획 수립 등에 도움을 준다.

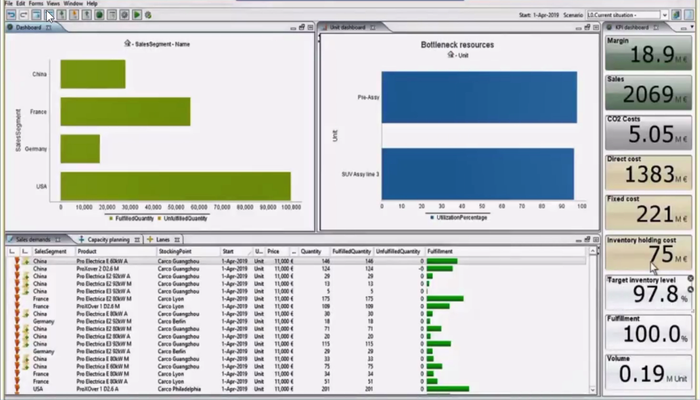

다쏘시스템코리아 황성수 대표는 “퀸틱을 활용해 제품/산업군별 시장 데이터와 세일즈 데이터를 분석하고 다양한 방법으로 가공해 시각화하고, 중장기 생산 계획을 수립하는데 이 데이터를 활용할 수 있다. 또한, 수요 예측을 기반으로 공급망을 설계하고, 미리 설정된 KPI를 기반으로 여러 가지 시나리오를 비교 분석해 최적화된 공급 계획을 수립하는 것도 가능하다”고 소개했다.

▲ KPI를 기준으로 다양한 시나리오를 검토하면서 공급계획을 최적화할 수 있다.

기사 내용은 PDF로도 제공됩니다.